Verringerung der Zeit bis zur Erkennung von Effizienzproblemen bei der Herstellung von Tagen auf Sekunden

Durch die Fast-Echtzeit-Erkennung von Qualitätsabweichungen bei der Kartonproduktion kann MM Karton ein Produkt mit höchster Qualität zu einem optimalen Preis herstellen.

Data Intelligence in Selbstbedienung für technische Laien

Kibana bietet denjenigen, die die Kartonproduktionsmaschinen bedienen, neue Einblicke in Produkt-KPIs, wie chemische Messwerte, Feuchtigkeitsgehalte und andere Qualitätsmerkmale.

Optimierung der Rohstoffnutzung

MM Karton konnte innerhalb von vier Monaten den Verbrauch von hochpreisigen Rohstoffen in der Produktion bei gleichbleibendem Ausstoß um 20 % senken.

Produktionseffizienz sorgt für anhaltend geringe Kosten

Der effiziente Einsatz von Rohstoffen und Verbesserungen beim Produktionstempo führen zu signifikanten Kosteneinsparungen.

Informationen zum Unternehmen

Als Marktführer sowohl in der Produktion als auch in der Verarbeitung von Karton ist die MM Gruppe in Europa einzigartig aufgestellt. Ein umfassendes Produktportfolio und die breite geografische Präsenz bieten Balance und Potenzial. Das 1950 gegründete multinationale Unternehmen mit Sitz in Wien befindet sich zu 57 % in Familienbesitz und ist seit 1994 an der Wiener Börse notiert.

MAYR-MELNHOF KARTON UND ELASTIC

Mayr-Melnhof Karton: Mit dem Elastic Stack zu Kosteneinsparungen in Echtzeit

Die Mayr-Melnhof Gruppe besteht aus zwei Divisionen: Mayr-Melnhof (MM) Karton ist weltweit größter Produzent von gestrichenem Recyclingkarton mit einer bedeutenden Position bei Frischfaserkarton. Von der Jahresproduktionskapazität in Höhe von über 1,7 Millionen Tonnen entfallen rund 80 % auf Recyclingkarton und rund 20 % auf Frischfaserkarton.

MM Packaging verarbeitete im Jahr 2017 rund 767.000 Tonnen Recycling- und Frischfaserkarton zu rund 63 Milliarden Konsumgüterverpackungen. Damit ist MM Packaging der führende Faltschachtelproduzent in Europa und auch einer der größten weltweit. Die Marktführerschaft der Mayr-Melnhof Gruppe ist wesentlich darauf zurückzuführen, dass das Unternehmen seinen Kunden von der Produktion bis zum Verpacken ein umfassendes Produktangebot bietet.

Um die hohen Standards des Unternehmens als Best-in-Class-Anbieter gewährleisten zu können, führt MM Karton ständig technische Neuerungen ein. Dies schließt auch die Fertigungsstätten ein, wo es durch die Optimierung der Effizienz bei der Kartonproduktion in der Lage ist, ein Produkt allerhöchster Qualität zu niedrigen Kosten herzustellen.

Nur wer technologisch führend ist, kann auch den Markt anführen. Unsere Fähigkeit, Abweichungen im Herstellungsprozess innerhalb kürzester Zeit zu erkennen und entsprechend zu reagieren, ist ein echter Wettbewerbsvorteil.

Einblicke in komplexe Herstellungsprozesse

Die Kartonproduktion ist mit einem komplizierten Herstellungsprozess verbunden – bei jeder einzelnen Charge muss der Mix aus Feuchtigkeit, Fasern und teuren Rohstoffen genau stimmen. Wenn die Anteile in den richtigen Mengen vorhanden sind, kann das Unternehmen ein hochwertiges Produkt zu einem optimalen Preis herstellen. Stimmt das Verhältnis nicht, leiden sowohl die Qualität als auch die Kosten.

In der Vergangenheit konnte es mitunter Stunden oder gar Tage dauern, bis Abweichungen in einer Charge Frischfaserkarton entdeckt wurden – und wenn der Fehler erkannt wurde, war die Charge bereits verloren. Das führte dazu, dass zum Beispiel bei Tests zur Weiterentwicklung eines bestehenden Produkts der Herstellungsprozess bis zum Eintreffen der Qualitätstestergebnisse aus dem Labor eingestellt werden musste, wodurch Zeit und Rohstoffe verloren gingen.

Die größte Hürde für die Schließung dieser Zeitlücke bestand darin, dass die Infrastruktur so fragmentiert war. Jeder Schritt des Kartonherstellungsprozesses hat ein eigenes OT-System (Operational Technology), eigene Sensoren und eigene Messungen. Mehr als 25.000 Sensoren erfassen Produktionsprozessdaten zu allen möglichen Aspekten, von Druck und Temperatur über die Maschinengeschwindigkeit bis hin zum Stromverbrauch. Die nicht miteinander verbundenen Prozesssteuerungssysteme von MM Karton lieferten eine große Menge an Daten (2 TB), aber es waren nicht die richtigen Tools vorhanden, um Erkenntnisse daraus zu ziehen und die Daten für die Mitarbeiter an den Maschinen verwertbar zu machen.

Wo eine Idee ist, ist auch ein Weg

Stephan Hampe, Prozesstechnologe bei MM Karton, ist für die Optimierung der Herstellungsprozesse und für die Entwicklung kostensparender Maßnahmen in sieben Werken von MM Karton zuständig. Eine Präsentation zur Big-Data-Analyse für die Personalleiter der Kartonwerke brachte ihn auf eine Idee: Es musste doch möglich sein, die Kartonproduktionsdaten und die Daten zur Nutzung der relevanten Rohstoffe in einem gemeinsamen Dashboard miteinander zu verbinden und in Echtzeit zu visualisieren.

Mit dieser Idee ging er zu Jürgen Kerner, dem Head of Operations. Kerner erinnert sich: „Alles hat mit Stephans Appell begonnen, dass es wohl doch nicht so schwer sein könne, im Jahr 2017 eine Zeitreihenvisualisierung zu entwickeln. Ich habe einfach gesagt: ‚Herausforderung angenommen‘ und ‚lass es uns mit Elastic probieren‘. Ich wusste, dass es möglich war, aber dass daraus so schnell so eine große Erfolgsgeschichte wurde, hätte ich nicht gedacht.“

Als Verfechter von Open-Source-Technologie und Kenner des Elastic Stack wusste Kerner, dass dies das perfekte Mittel für die Umsetzung von Hampes Idee war. Er hatte Elasticsearch bereits bei einem früheren Arbeitgeber als Datenspeicher für Finanzdaten genutzt. Bei MM Karton war der Elastic Stack zur Log-Analyse im Einsatz, und ein kürzlich erworbenes Abonnement hatte ihm Zugang zu den Vorteilen der kommerziellen Features des Elastic Stack, wie Auditing für einen regulatorischen Anwendungsfall, verschafft.

Kerner und sein Team haben sich bei ihren Marktrecherchen auch andere Optionen für Echtzeit-Einblicke in den Herstellungsprozess angesehen, aber bei all diesen Optionen waren die Kosten ein echtes Hindernis. Einer der größten IT- und Professional-Services-Anbieter in Europa schlug die Einführung einer proprietären ERP-Lösung vor, die speziell für die Kartonindustrie entwickelt wurde – aber angesichts zehnmal so hoher Kosten und eines deutlich geringeren Funktionsumfangs konnte diese Lösung nicht gegen den Elastic Stack ankommen. Andere bekannte Optionen boten ein schlechtes Nutzungserlebnis und griffen beim Umgang mit Zeitreihendaten auf Excel zurück – alles in allem recht umständlich und dem Entwicklungstempo sehr abträglich.

Am Ende entschieden Benutzerfreundlichkeit und Eleganz. Kibana ermöglichte es auch Anwendern außerhalb der IT-Abteilung, wie Elektro-, Automatisierungs- und Wartungsspezialisten, allein und ohne viel Aufwand Dashboards zu erstellen und Daten zu visualisieren.

„Stephan ist Kartonhersteller, kein IT-Mensch“, so Kerner. „Er kann zwar mit IT-Technologien umgehen, ist aber niemand, der sich besonders viel mit Diagrammen beschäftigt. Trotzdem ist es für ihn supereinfach, eigene Dashboards zu bauen. Einmal mit Kibana ausgestattet, konnte er alles erstellen und visualisieren, was er wollte.“

Wer einen Prozess verstehen will, muss ihn visualisieren

Innerhalb von fünf Wochen hatte Hampe sich in Kibana eingearbeitet und damit begonnen, Dashboards mit Dutzenden von Graphen zu erstellen.

Wer einen Prozess verstehen will, muss ihn visualisieren. Mir wurde klar, dass wir alle Systeme zusammenbringen und die wichtigsten Parameter aus den Prozesssystemen, Datenbanken und anderen Quellen herausholen mussten, um sie an einem gemeinsamen Ort sichtbar zu machen.

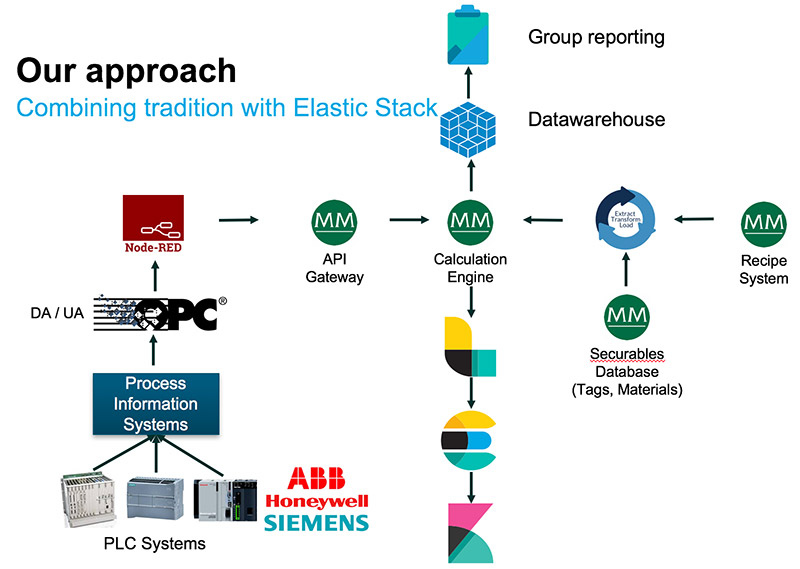

MM Karton ingestiert zunächst Daten aus mehreren Quellen (PLC-Systeme), einschließlich SQL-Datenbanken und Maschinensensoren, nutzt ein eigens entwickeltes System zum Senden der Daten an Logstash und speichert die Daten dann in Elasticsearch. Die Echtzeit-Prozessdaten werden anschließend mit Rezepturdaten und einer von Stephan Hampe und seinem Team entwickelten IMC-Formel (Internal Material Costing) abgeglichen, was Aufschluss über die Verbrauchskosten der Rohstoffe gibt. Das Team kann nun jederzeit sehen, ob es den Vorgaben voraus ist, zurückliegt oder sich genau im Plan befindet.

Dank Echtzeit-Prozessüberwachung mit dem Elastic Stack kann MM Karton den Prozess der Kartonherstellung visualisieren und optimieren

„Der Elastic Stack führt verteilte Daten zusammen, sodass aus ihnen Echtzeit-Erkenntnisse zu den Produktionsprozessen gewonnen werden können, die bisher nicht möglich waren“, erläutert Hampe. „So können wir mit einem Satz von Features eine Brücke zwischen der IT- und der OT-Welt schlagen und den Prozess optimieren.“

Ansicht des Produktionsprozesses mittels Kibana-Dashboards in der Leitstelle

MM Karton testet den Elastic Stack in einer Pilotphase, um die Kartonproduktion in sieben Werken zu visualisieren. Das Rollout ist für alle Werke für die nächsten beiden Jahre geplant.

Die Kostenberechnung in Echtzeit ähnelt dem, was im Finanzhandel gerade passiert. Wir nehmen einen Anwendungsfall mit großen Auswirkungen aus dem Bereich der Finanzdienstleistungen und wenden ihn auf einen Anwendungsfall aus der Fertigung an, um signifikante Kostenvorteile zu erzielen.

Visualisierung: die Sprache des Herstellungsbereichs

Kerner zufolge hatte es im Produktionsprozessteam zunächst Vorbehalte gegen den Einsatz von Technologie gegeben, da davon ausgegangen wurde, dass Technologie zu kompliziert sei. Kibana hat dann jedoch überzeugt. Nach einer zweistündigen Einführung war das Team in der Lage, ohne fremde Hilfe eigene Charts, Graphen und Datenvisualisierungen zu erstellen. Diese Dashboards ermöglichen den Maschinenbedienern ganz neue Wege, die Produktionsmaterialien und Benchmarks zu bewerten und zu überwachen.

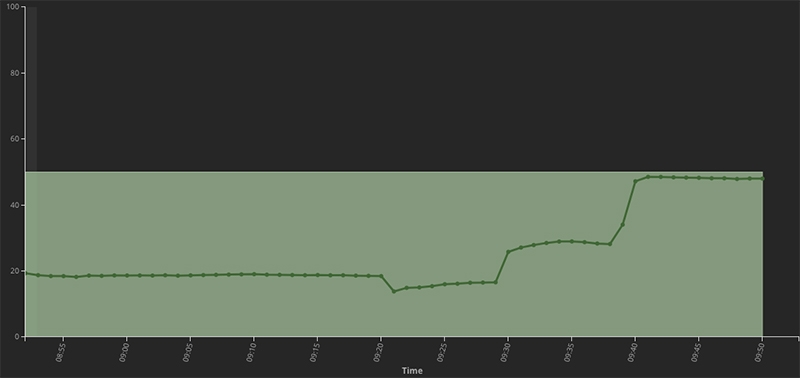

Zur Überwachung des Materialmengeneinsatzes im Laufe der Zeit wird Kibana verwendet

Vorteile auf allen Ebenen – von der Fabrikhalle bis zur Geschäftsführungsetage

Jürgen Kerner ist überzeugt, dass sich mit Elastic ganz anders als mit anderen Lösungen arbeiten lässt. Woanders müssen vor der Einführung erst noch massive Entwicklungsarbeiten stattfinden und am Ende bleiben doch noch Wünsche offen. Dagegen basiert die Beziehung zu Elastic auf bewährter Technologie, Ergebnissen und Vertrauen. Und er wusste schon sehr früh, dass Elastic die richtige Entscheidung war.

„Ich kann mich noch genau ans Datum erinnern“, so Kerner. „Ich war gerade auf der Elastic{ON} San Francisco 2018, als Stephan erzählte, dass er sein erstes richtiges Kibana-Dashboard erstellt hat. Dies war der Augenblick, in dem Elastic Stack nicht mehr nur in der IT-Zuständigkeit war, sondern jedermann zur Gewinnung wertvoller Echtzeit-Insights zur Verfügung stand.“

Während bei der Entwicklung der meisten herkömmlichen Produktions- und Automatisierungssysteme nicht der Benutzer im Mittelpunkt stand, bietet die intuitive Benutzeroberfläche von Kibana ein neues Datenermittlungsmodell, das Data Intelligence in Selbstbedienung bereitstellt.

Selbst der Geschäftsführer von MM Karton kann sich vorstellen, Kibana als unternehmensweites Hilfsmittel zur Visualisierung von Daten über alle Maschinen und Produktionsprozesse der Gruppe hinweg zu verwenden. Mit Canvas können Jürgen Kerner und sein Team dynamische Präsentationen erstellen, die Live-Daten direkt aus Elasticsearch beziehen. Das trägt zur weiteren Vereinfachung der Verwaltung der Werke und der Datennutzung für ein breites Spektrum von Benutzern von der Fabrikhalle bis hin zur Geschäftsführungsetage bei.

Wiederverwendbarkeit ist ein Schlüsselaspekt, und da MM Karton für diesen Anwendungsfall jetzt den Elastic Stack nutzen kann, lassen sich ganz einfach Daten, die von verschiedenen Sensoren und Systemen (Labor, Qualitätssicherung usw.) gewonnen wurden, hinzufügen, um für andere Zwecke, z. B. die Sicherung der Qualität der Rohstoffe, und Anwendungsfälle jenseits der Produktion (z. B. Veredelung und Kartonschnitt) zur Verfügung zu stehen. MM Karton plant, zur weiteren Optimierung der Lieferkettenprozesse Alerting-Funktionen einzuführen und zur Analyse kritischer Prozessbedingungen die Möglichkeiten des Machine Learning zu nutzen.

Hohe Effizienz und klare Einblicke

Dank detaillierter Informationen zu den Produktionsprozessen und zur Rohstoffnutzung ist es MM Karton bereits gelungen, die Rezepturen so zu verbessern, dass weniger teure Zutaten benötigt werden. Bei Rohstoffkosten von 15.000 Euro/Tonne und mehr können Nettoschwankungen von 10 Tonnen mehr oder weniger pro Jahr deutlich spürbare Folgen haben. In nicht einmal vier Monaten konnte der Verbrauch eines besonders teuren Rohstoffs um 20 % gesenkt werden – bei gleichbleibendem Produktionsausstoß.

Auch das Produktionstempo konnte erhöht werden, ohne dass es Einbußen bei der Qualität gab. „Wenn es bei einem 24-stündigen Produktionszyklus gelingt, pro Minute einen Meter mehr herauszuholen, erhält man eine Menge zusätzlichen Karton, der auf den Markt gebracht werden kann“, so Kerner.

Mithilfe des Elastic Stack, der zum Visualisieren und Optimieren des Querschneiderprozesses (zum Schneiden von Formaten aus Kartonrollen) eingesetzt wurde, konnte eines der Werke außerdem seine Lagerkapazitäten komplett abbauen.

Laut Kerner ist es für jeden schnell offensichtlich geworden, dass die Visualisierung unumgänglich ist. „Echtzeit-Analyse und -Visualisierung bringen den gesamten Herstellungsprozess voran.“

Deployment-Statistik

- Zahl der Cluster3

- Zahl der Knoten12

- Zahl der LS-Instanzen/Beats12

- Zahl der Dokumente insgesamt3,5 Mrd.

- Datengröße insgesamt2 TB

- Täglich zu ingestierende Datenmenge1 GB

- Zahl der Indizes3

- Abfragegeschwindigkeit10/s

- Knotenspezifikationen:Hot-Warm-Deployment

Hot: physische Knoten mit 64 GB RAM, CPU mit 8 Kernen, SSDs

Warm: VMs mit 64 GB RAM, 8 Kernen, HDDs